Industry 4.0

Nowy, lepszy cyfrowy świat w którym część pracy wykonają za Ciebie bezduszne roboty, część decyzji podejmą sieci neuronowe, a produkty będą rozmawiały z maszynami. Zaprojektuj go z nami. Czas na zmiany.

przemysł 4.0 - Proof of concept

Zaprojektuj z nami fabrykę przyszłości, nowoczesny wydział produkcyjny, czy inteligentne procesy oparte o koncepcję Produkcji 4.0.

Technologie które dają przewagę konkurencyjną, obniżają koszty, zwiększają jakość i terminowość produkcji. Proces produkcyjny w 100% pod kontrolą. Inteligentne sensory IoT, Big Data, chmura obliczeniowa, uczenie maszynowe, mapa 3D fabryki.

Co z tego będziesz miał? Bardziej efektywne wykorzystanie maszyn - wysoki OEE, niższy techniczny koszt wytworzenia, pełne treacability, wysoką dostępność zasobów produkcyjnych - roboty nie chorują, nie mają urlopu, pracują w sposób bardziej powtarzalny od człowieka.

Dzięki zbieraniu danych z procesu produkcyjnego i maszyn, pełny monitoring procesów produkcyjnych i prawdziwą prewencję w utrzymaniu ruchu.

Industry 4.0 - Internet rzeczy i przemysłowy internet rzeczy

IoT & IIOT

Internet rzeczy !

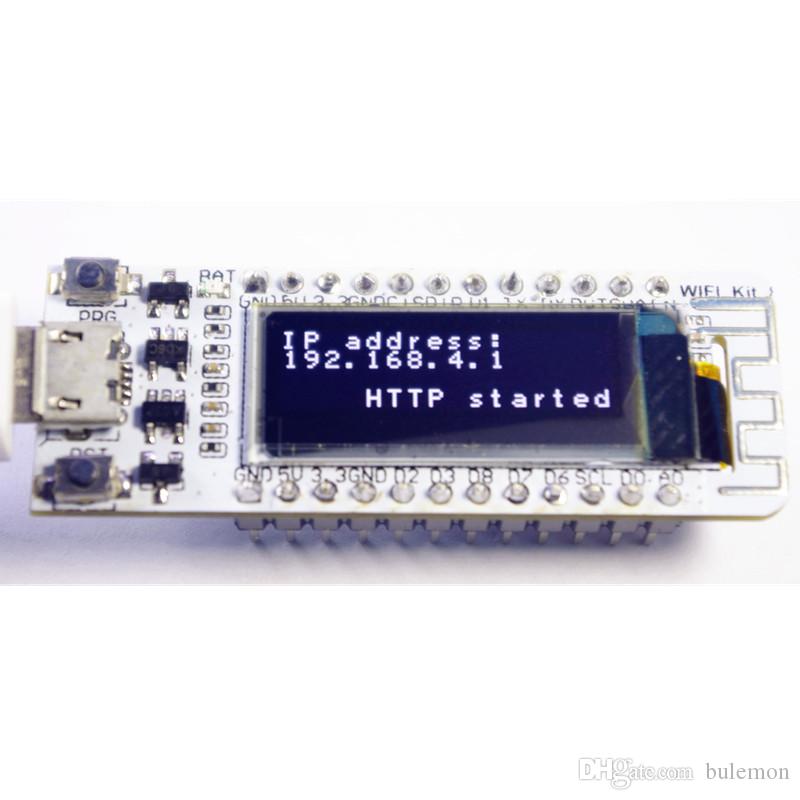

Zastosowania przemysłowych systemów IoT, czyli IIoT jest coraz bardziej powszechne. Zdaniem analityków w roku 2020 do sieci podłączonych będzie blisko 20 miliardów urządzeń IoT. Analitycy prognozują, że wartość tego segmentu rynku (urządzenia, oprogramowanie i usługi) wyniesie ponad 300 mld USD w 2020 roku. IIoT to zastosowanie różnego rodzaju czujników do automatycznego kontrolowania i ewentualnie sterowania działaniem urządzeń. Czujniki IIoT mogą monitorować wibracje: np. wibracje łożysk, temperaturę, poziom oleju, poziom hałasu - czujniki ultradźwiękowe, poziomy napięcia i prądy silników: ich monitorowanie umożliwia wykrywanie łuków elektrycznych, zwarć, iskrzeń i innych szkodliwych zjawisk.

Industry 4.0 - Komunikacja maszyna-maszyna

M2M

maszyna - MAszyna !

"Machine to machine" to ekosystem rozwiązań łączących maszyny i urządzenia, które komunikują się ze sobą za pomocą sieci radiowych np. Wi-fi czy Bluetooth. Komunikacja każdego z każdym, informowanie o wykonania pracy, samoorganizacja i optymalizacja procesów. Coraz częściej projektuje się linie wykorzystuje np. technologie RFID oraz Bluetooth, umożliwiające wzajemną komunikację maszyn, produktów oraz użytkowników. Maszyny mogą rozpoznawać określonych inżynierów oraz operatorów, pozwalając na opracowanie szczegółowych instrukcji dla każdego użytkownika, zmniejszając możliwość wystąpienia błędu po stronie człowieka.

Industry 4.0 - Komunikacja Produkt-maszyna

Komunikacja

Produkt- MAszyna !

Sensory umożliwiające wizualizację procesu produkcyjnego, Podczas zmiany partii automatyczne wykrywanie błędnie dostarczonych materiałów - alert na wyświetlaczu. Zmiany harmonogramu produkcji wizualizowane on-line na monitorze, System unikania błędów - zastosowanie czytników NFC, czujniki wagowe itp. Produkt informujący maszynę o technologi / recepturze / formule.

Industry 4.0 - Robotyzacja

Roboty

on board !

Inteligentne współdzielenie pracy robot - człowiek. Próba zastąpienia pracy w ciężkich warunkach wymagającej dużej precyzji, robotami sterowanymi przez człowieka. Podwaliny współpracy człowieka z robotem czyli bezpośredniej i bezpiecznej pracy bez zabezpieczeń ochronnych. Współpracy w której robot potrafi uczyć się od człowieka. Dzięki połączeniu z „chmurą” może samodzielnie sprawdzać, optymalizować i dokumentować wyniki swojej pracy.

Industry 4.0 - Wirtualny świat 3D

Projektowanie fabryki w 3d !

Zeskanuj swoją halę, zaprojektuj ustawienie maszyn, linii, trasy autonomicznych środków transportu. Analizuj jak wygląda przepływ materiałów, obciążenie tras transportowych w 2D lub w świecie 3D.

Industry 4.0 - Rozszerzona rzeczywistość

Augmentacja Ludzka !

Rozszerzona rzeczywistość odnosi się do zwiększania percepcji człowieka za pomocą dodatkowego, sztucznie generowanego wkładu sensorycznego w celu stworzenia nowego doświadczenia, w tym, ale nie wyłącznie, poprawy ludzkiego wzroku poprzez połączenie naturalnych doświadczeń i doświadczeń z cyfrowego świata.

Industry 4.0 - Big Data

Big Data droga do zdobycia nowej wiedzy !

Big Data jest bardzo ważnym elementem Industry 4.0, daje potężne możliwości analizy i przetwarzania ogromnych, zmiennych i różnorodnych zbiorów danych. Celem wykorzystania Big Data jest zdobycie nowej wiedzy. Wykorzystanie tej wiedzy może być drogą do sterowania i optymalizacji procesów produkcyjnych.

Industry 4.0 - Virtual CMMS / EAM

Utrzymanie ruchu opatre na danych !

Dzięki technologii IIoT można zbierać dane i prowadzić zaawansowane analizy, uzyskując lepszy wgląd w stan maszyn w czasie rzeczywistym. Umożliwia to prowadzenie znacznie bardziej efektywnych strategii konserwacji, bazując na rzeczywistych sygnałach, zamiast opierać się na zgadywaniu, z użyciem statystyk. Maintenance oparty na danych pozwoli przenieść utrzymanie ruchu na wyższy poziom, tak że już niedługo oferowanie konserwacji jako usługi może stać się normą. To podejście pozwoli na monitorowanie i zdalne naprawianie maszyn, a nawet potencjalnie na ich samoreperowanie się.

Industry 4.0 - Virtual Assembly

Wirtualna rzeczywistość w utrzymaniu ruchu !

Wirtualna i rozszerzona rzeczywistość ma do odegrania dwie ważne role w inteligentnych fabrykach: stymulować szkolenia pracowników w zakresie konserwacji oraz upraszczać wykonywane procesy. Dzięki VR użytkownicy mogą wchodzić w wirtualne interakcje ze swoim otoczeniem i szybko oraz tanio przechodzić interaktywne szkolenia. W ten sposób pracownicy mogą nauczyć się czegoś na temat swojego miejsca pracy i maszyn, bez narażania swojego życia ani zdrowia oraz zwiększyć umiejętności obsługi kosztownych maszyn, zanim faktycznie zaczną ich używać.

Industry 4.0 - Nowy paradygmat zarządzania przepływem materiałów

Flow W czasie rzeczywistym !

Wraz z pojawieniem się niedrogiej technologii digitalizacji nadszedł czas na zmianę paradygmatu w logistyce - od zarządzania przepływem dokumentów opartego na ERP do sterowania przepływem materiałów w czasie rzeczywistym w oparciu o IoT. Największą bolączką systemów rejestrujących transakcje logistyczne jest rozjazd czasowy pomiędzy fizycznym zdarzeniem, a jego rejestracją w ERP. Logistyka oparta o IoT to nowa jakość informacji, to zaawansowane algorytmy routingu dynamicznego czy algorytmom typu „następne najlepsze zamówienie".

Industry 4.0 - Intralogistic Execution

Wózki samojezdne !

Intralogistyka to zespół procesów obejmujących transport wewnętrzny towarów, zaczynający się najczęściej od przyjęcia surowca na magazyn, a kończący na odebraniu wyrobów gotowych z magazynu. Wózki samojezdne pozwalają zautomatyzować proces transportu wewnętrznego. Transport za pomocą robotów mobilnych jest bezpieczniejszy, ryzyko uszkodzenia np. paczek przy przekładaniu, odkładaniu jest znacznie mniejsze, a cały proces transportu jest bardzo przewidywalny. Pozwala to w bardzo przejrzysty sposób zaprojektować i zaplanować przepływ materiałów, półproduktów, wyrobów gotowych. Wózek samojezdny może także zostać wykorzystany jako mobilne stanowisko montażowe w niektórych typach produkcji.

Industry 4.0 - Virtual Assembly

Wirtualny montaż Testowanie przez avatara !

Cyfrowa ocena procesu montażu lata przed startem produkcji. Przechwycone prawdziwe ruchy pracownika są transmitowane do wirtualnego prototypu pojazdu. Ocena rzeczywistych ruchów wpływa na projektowanie i planowanie produktu na wczesnym etapie. Poszukiwanie optymalnych warunków pracy dzięki cyfrowej analizie ergonomii ruchu.

Industry 4.0 - Treaceability

Nowe podejście do Treaceability !

Gwarancja 100% identyfikowalności. Proces rejestracji komputerowej jest kontrolowany przez zapis wideo.

Industry 4.0 - Redukcja zużycia energii

Zarządzanie Energią !

Systemy redukcji zużycia energii, w ramach którego wszystkie ważne maszyny podłączone są do wspólnej cyfrowej platformy energetycznej. Zmierzone dane są w niej przetwarzane i prezentowane w klarowny sposób. Efektem zastosowanego rozwiązania jest znaczące zmniejszenie kosztów zużywanej energii.

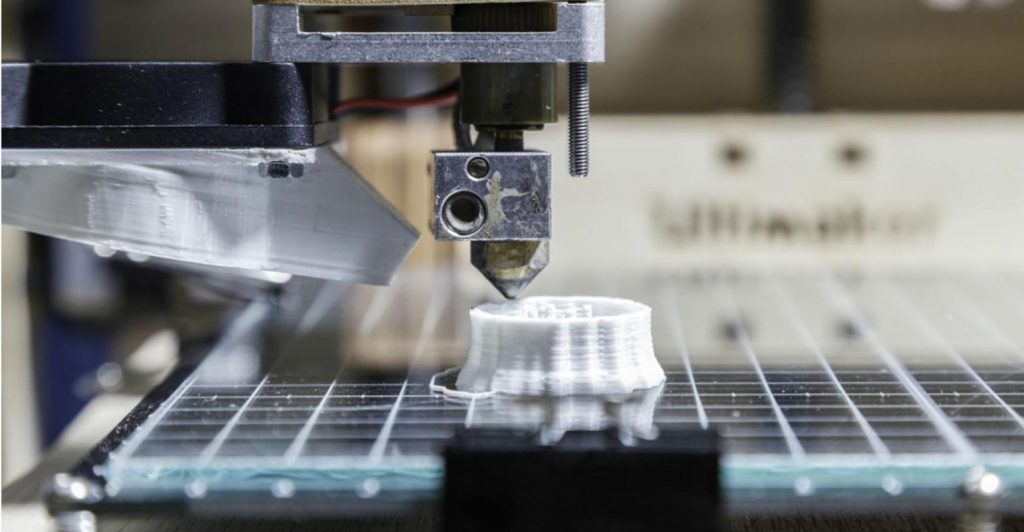

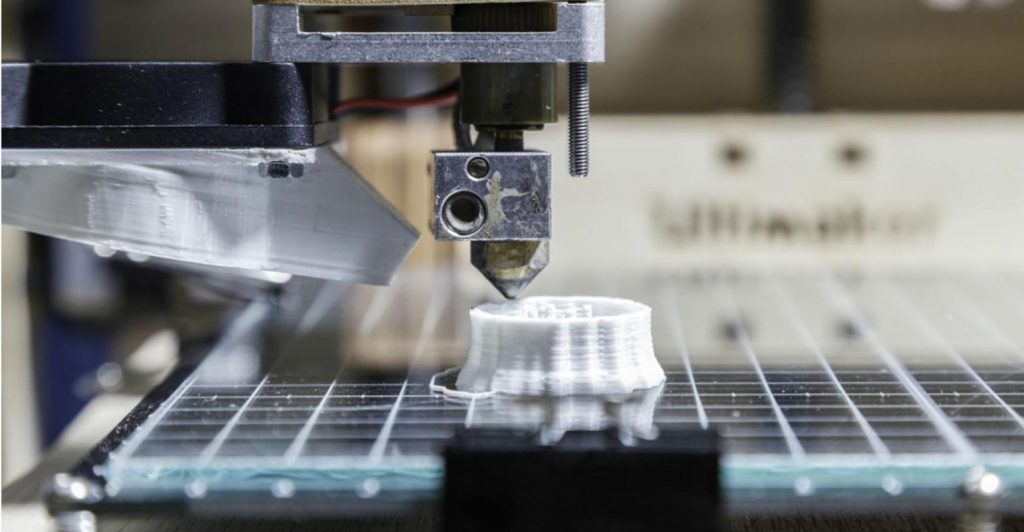

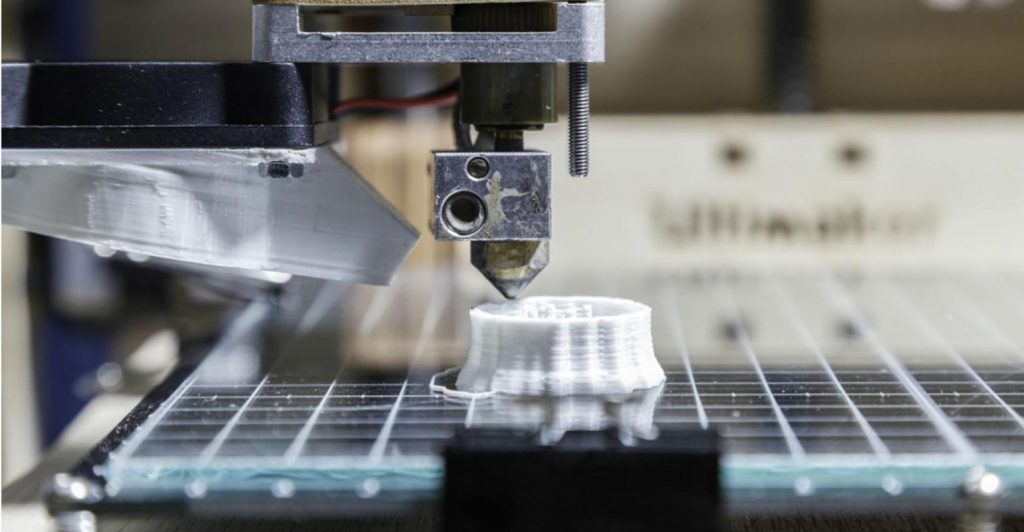

Industry 4.0 - 3D Printing

Wydruk 3D !

Nowoczesne wytwarzanie wyrobów. Drukowanie w plastiku, ciekłym metalu, piaskowcu, żywności, tkance żywej (medycyna) itp. Proces produkcyjny realizowany w oparciu o technologie informatyczne i drukarki 3D.

Bądź Pierwszy

Podglądanie liderów może być inspirujące, ale jeżeli chcesz być innowacyjny nie pytaj gdzie to działa, tylko czy będziesz pierwszy. Poszukiwanie czegoś czego jeszcze nikt nie wymyślił, czegoś absolutnie nowego to cecha ludzi którzy tworzą ten świat. Większość poszukuje rozwiązań które minimalizują ryzyko, są bezpieczniejsze bo gdzieś już działają, ale nie są innowacyjne.

Sztuczna inteligencja uczenie maszynowe, głębokie uczenie

Uczenie nienadzorowane (unsupervised learning)

Uczenie przez wzmacnianie (reinforcement learning)

Factory Tour

Inwestuj w wiedzę

Projekty:

- Lean manufacturing

- Produkcja 4.0

- Planowanie łańcucha dostaw

- Harmonogramowanie produkcji

Kontakt:

- +48 22 29 51 103

- +48 601 730 631

- 00-695 Warszawa

- Nowogrodzka 50

- NIP 6652823529

- NIP EU - PL 665-28-23-529

- Regon 300584693

- KRS 0000283475 Sąd Rejonowy dla M. St. Warszawy W Warszawie, XII Wydział Gospodarczy Krajowego Rejestru Sądowego

- Kapitał Zakładowy 51.000,00 PLN

Copyrights © Business Global Consulting 2023